離型剤塗布量を削減するパルススプレー

弊社のパルススプレーシステムは、噴霧とエアーを高速で繰り返す、間欠スプレー方式を採用しています。これにより、連続スプレー方式と比べ、高い冷却効果を得られ、金型表面に瞬時に被膜を付着させることができます。少量の離型剤で被膜を作ることができるため、離型剤塗布量の削減と外冷却効率の向上に貢献します。

製品導入のメリット

高性能パルスノズルとシミュレーション技術によって実現できること

離型剤使用量を削減

-

油性・水溶性原液を効率良く、均一に塗布

-

水溶性希釈液は高効率での脱熱効果、高温部のみへの集中的な塗布

-

離型剤使用量の減少によるコスト削減

サイクルタイムを短縮

-

シミュレーションにより最適化されたノズル配置、RB動作によるサイクル短縮

-

必要最低限の塗布による液伸ばしブローの短縮

環境への配慮、カーボンニュートラルへ対応

-

過剰な塗布がなくなるため、大量の廃液処理から解放

-

大気中に拡散される離型剤量も低減され、作業環境が向上

パルススプレーの効果

従来品との比較検証

スプレーパターンを変えることで、型温度や塗布量にどのような変化があるかを検証しました。

Ecoshot間欠スプレーは、飛散量・液ダレを大幅に減少させ、より高い断熱効果を得られます。

A

B

A

B

A

B

A

B

TP設定温度: 300℃

定常スプレー

EcoShot 間欠

スプレー①

EcoShot 間欠

スプレー②

型温度

A…309.88℃

B…311.29℃

スプレー終了1秒後

A…261.99℃

B…272.01℃

スプレー終了1秒後

A…253.34℃

B…273.73℃

スプレー終了1秒後

A…232.23℃

B…253.93℃

総サイクル

3.5 sec.

3.5 sec.

3.5 sec.

スプレー時間

吐出…3.5 sec.

待機…なし

吐出…0.5 sec. x 4回

待機…0.5 sec. x 3回

吐出…0.25 sec. x 7回

待機…0.25 sec. x 7回

スプレー量

42cc

24cc

21cc

考 察

液ダレが非常に多く、跳ね返りによる飛散も多い。

定常に比べ飛散量、液ダレともに減少。約半分の離型剤で定常スプレー以上の脱熱が得られた。

飛散量、液ダレともに大幅に減少。より高い脱熱効果が確認された。

結 果

飛散 ・・・多

液ダレ・・・多

気化 ・・・少

飛散 ・・・少

液ダレ・・・少

気化 ・・・多

飛散 ・・・極少

液ダレ・・・極少

気化 ・・・より多

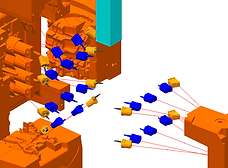

シミュレーション

エンビジョンを使っての事前シミュレーションにより、最適なシステムを構築

-

最適なノズル配置、スプレー動作の提案

-

製作前に動作の作りこみが可能

-

サイクルタイム、1サイクル流量を事前に把握

-

現地での生産準備期間の短縮

-

スプレー塗布マップやスプレーポイント工作図を用いて品質管理の見える化が可能

最適な

ノズル配置

スプレー動作の

提案

スプレー塗布

マップ

ロボット作業

シミュレーション